石油化工管道腐蚀预防需构建材料选型-防护技术-智能监测三位一体的防御体系。

[材料优化设计]:

按介质适配选材:

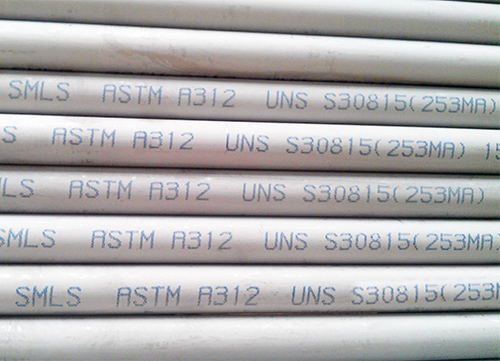

强腐蚀介质(如含Cl⁻、H₂S)优先选用双相不锈钢(2205/2507)或镍基合金(哈氏合金C-276),抗点蚀能力较304不锈钢提升3倍以上。低压非极端环境可采用内衬防腐复合管,如钢衬聚四氟乙烯、陶瓷涂层。

结构抗蚀设计:

避免直角连接,采用渐扩式过渡结构减少湍流冲刷。焊缝区域进行喷丸处理消除残余应力,降低应力腐蚀风险。

[主动防护技术]:

涂层防护体系:

三层PE防腐层:绝缘电阻≥10⁴ Ω·m²,适用埋地管道外壁。

环氧粉末内涂层:减少摩阻15%,减缓介质腐蚀,适用输油管道内壁。

梯度复合涂层(Ti/TiN):腐蚀速率降至传统涂层1/20,适用补偿器、弯头等薄弱部位。

电化学保护:

阴极保护:牺牲阳极法(镁/锌合金)用于短距离管道;外加电流法配合深井阳极+智能电位调控,实现极化电位偏差≤±25mV。

阳极保护:适用于浓硫酸储运管道。

介质处理:

添加多金属缓蚀剂(如三烷基胺类),使缓蚀率>90%。

[智能监测与维护]:

在线监测系统:

部署管壁超声测厚传感器+电化学噪声探针,实时追踪腐蚀速率;建立腐蚀预测模型,基于介质成分、流速等参数预警高风险管段。

周期性防护维护:

每2年进行清管作业,清除管内沉积物;每5年对防腐层开展电火花检测(≥5kV/mm),破损点及时修复。

[安全管理强化]

腐蚀数据库建设:归档历史腐蚀案例,优化选材标准。

应急防护:地震带管道加装抗沉降支架,强震前30秒自动关断阀门。

人员培训:重点防范局部腐蚀(占事故诱因80%)。

腐蚀防控需贯穿设计、施工、运维全周期,单一措施无法根除风险。